物理发泡,又叫超临界流体发泡,是通过将超临界流体(如氮气)与材料共混后,通过快速泄压获得泡孔的生产加工工艺,在鞋材领域主要是用于热塑性弹性体(如TPU、TPEE、PEBA等)发泡,从而制备绿色低碳的鞋材,如鞋中底、鞋垫等。

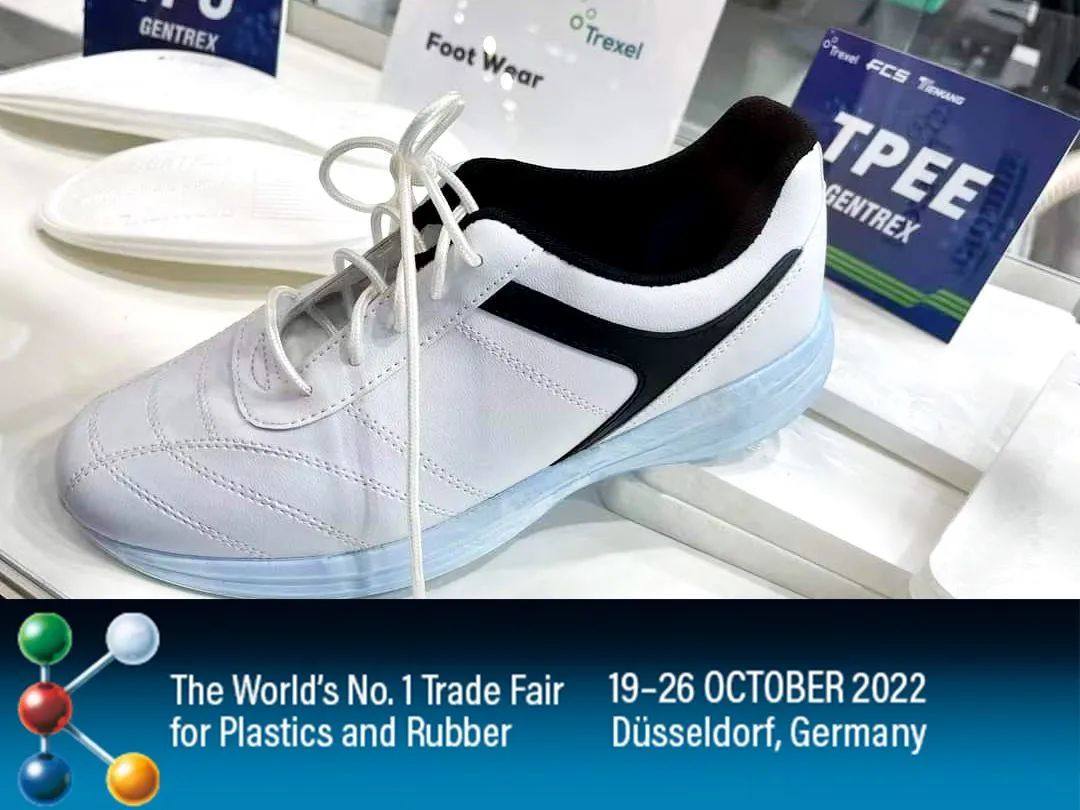

TPEE超临界发泡鞋材,大毛牛

在鞋材行业,传统的发泡工艺都是通过化学方式实现,通过在EVA共混材料中加入发泡剂,发泡剂在一定温度下发生化学反应产生气体,从而形成泡孔。这个过程中难免会有反应副产物,容易存在气味,同时会排放二氧化碳温室气体,不符合环保发展的大趋势。

而当前物理发泡普遍采用氮气(N2),在一定的温度和压力下形成超临界流体,再与材料共混,通过快速泄压的方式形成泡孔。其中根据与材料共混的方式不同,有不同的工艺制程:

-

釜式发泡:在巨大的反应釜中,热塑性弹性体粒子与超临界流体充分浸渍后,快速泄压,得到超临界发泡粒子,再通过水蒸气成型加工成最终制品; -

挤出发泡:通常是以挤出板材发泡的形式,后续通过裁切进一步加工成对应制品,特点是工艺简单,适用性广; -

模压发泡:先将材料制成样胚,再在模具中升温与超临界流体浸渍,快速泄压得到制品,特点是产品从小变大,又叫小发大工艺; -

射出发泡:超临界流体与熔融热塑性弹性体共混后,注射入模具中,通过适度泄压获得泡孔。

在鞋材领域,釜式发泡是应用最早的,如巴斯夫ETPU应用于阿迪达斯的boost系列,后面发展到挤出、模压。而射出发泡虽然较为少见,但在生产效率上占据很大优势,据初步了解,目前这块相关设备主要有富强鑫和天岗联手推出的圆盘式物理发泡射出成型机。

物理发泡制程比较

圆盘式物理发泡射出成型机

天岗与富强鑫团队连手催生的GENTREX系统,系采用美国TREXEL的MuCell超临界微发泡设备,成功整合三方的Know-How与技艺优势,以物质(N₂)超临界流体均匀混入熔融态的热可塑弹性塑料,于注射入模腔后适度泄压获得绵密的泡孔(密度可达0.18-0.25),创建一个零碳排的鞋底制程,解决前述化学发泡排放温室气体的困扰。发泡原料氮气(N₂)非温室气体且取之于自然、回归自然,对环境无冲击,为鞋底工业的净零碳排之路提供完整的替代方案。

来源:综合整理自富强鑫、天岗官网

来源:综合整理自富强鑫、天岗官网原文始发于微信公众号(艾邦弹性体网):圆盘式物理发泡射出成型机在鞋材上的应用简介

资料下载:

资料下载:

欢迎点击加入鞋材弹性体通讯录,点击下方标签可以查看通讯录名录